Wie man eine Waffe für snipers machen

• Wie eine Waffe für snipers machen

Anlagenbau Projekt selbst für die Produktion von Gewehren hat im Jahr 2008 und der erste Artikel wurde vor zwei Jahren März 2011 veröffentlicht vor kurzem entstanden. Die Anlage wurde fast von Grund auf neu gebaut, zunächst an seiner Stelle in einem monströsen Zustand flach waren. 15. Mai 2010 begann die Überholung. Produktion von Flagship - Scharfschützengewehr ORSIS - eine Abkürzung des Ausdrucks „Waffensysteme“. Aber wir werden die Geschichte der Anlage zurück und jetzt hineingehen.

Mein Weg geht durch die Anlage, wobei die behandelte Stielen. Ernten, das Loch wird gebohrt und schneidet gemacht wird als „Form“ bezeichnet. Formulare für die Pflanze aus den USA geliefert.

In solchen Maschinen wird das Werkstück für Gewehre. Hier in den Rohlingen erstes Loch bohrt, deren Breite auf der Kaliber Gewehr Zukunft abhängt. Einige Maschinen wurden von der Art und Weise in dem Design-Büro der Anlage mit Hilfe von Beratern aus der Schweiz und Deutschland entwickelt.

Im Allgemeinen wird die Anlage 30 verschiedenen Mehrzweckmaschinen mit numerischer Steuerung (CNC). Sie sind sehr unterschiedlich, es gibt einfachere, für einfache Operationen, aber es gibt diejenigen, die wirklich einzigartige Dinge zu machen, für Technologien, die ich zum ersten Mal hörte.

Die Stämme sind aus speziellem Edelstahl Arme aus.

Man beachte die Münze. Sie steht am Rande eines sich bewegenden Teil der Maschine, die den Stamm von innen schneidet. Die Glätte und Genauigkeit des Betriebes bei einer derart hohen, das nicht der Münze abfällt.

Die gleiche Maschine. Hier können Sie sowohl in Form des Laufes sehen geht Stange, machen Schnitte - 06.04 Spiralbänder, sie helfen, die Flugbahn der Kugel Bewegung zu stabilisieren. Schneiden von Metallhaken eine besondere Form, die auch in der Pflanze produziert wird.

Das Werkzeug weist ein stationäres Werkstück und hinterlässt eine Markierung auf dem Schneid eines Mikrometer tief. das Schneiden in den Kofferraum gießt Öl zu erleichtern. Der Prozess der Stamm des Schneidens dauert 3-5 Stunden. Für ein Aufschneiden sollte Werkzeug in 60-80 mal eingeben. Danach wird der Stamm manuell Blei-Zinn-Läppen und sauber aus Öl poliert.

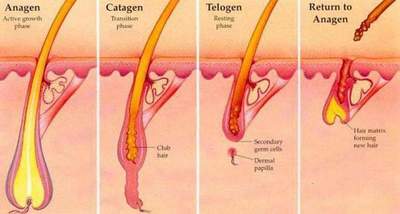

Nach diesen Operationen wird der Stamm ins Labor.

Hier Experten sondierten borescope Bohrung (relative Endoskop) für Defekte - Kratzer, Risse oder Schalen. Der Stamm wird mehrmals überprüft Löcher nach dem Bohren, Schneiden und Polieren.

Umzug auf, der zweite Workshop. Eine weitere kleine Entdeckung - die Maschine ist keine Übung als Teil dreht sich! Bohrer schneidet langsam in Edelstahl.

Welche Art von Holz, das wir ein wenig später lernen.

Billets, die bald der Hauptteil des Tormechanismus werden wird.

CNC-gefräste Teile Verriegelungsmechanismus, der dann mit Wasser gekühlt.

Ferner ist dieser Teil Qualität kontrolliert. Mit Hilfe dieses Gerätes (links), definiert die Eigenschaften dieses Teils entsprechen.

Der allgemeine Plan des zweiten Workshops.

weiter unser Weg durch den Laden liegt, wo sie das Bett zu machen. Hier ist dadurch gesägte Stichsäge Rohling, aus dem die Maschine fast fertiges Produkt geschnitten wird.

Um Ihr Bett jedes Modell zu machen. Es sorgt für eine strukturelle Steifigkeit. Aus taktischen Gewehren ein Bett aus Aluminiumoxid für den Sport verwendet werden - aus einem speziellen Waffe Laminat. Darüber hinaus macht die Pflanze eine Schachtel aus Edelholz, wie Walnuss zu bestellen.

Die Maschine arbeitet auch auf Software-Management.

Ein Billet dieses Teils kann Zehntausende von Rubel kosten. Wenn Sie genau hinsehen, um eine dieser Bars, kann es 4 Sperrholzschicht zu sehen ist oder wie es anders genannt - Holzlaminat.

Nachdem die Verarbeitung in der Fräsmaschine Master manuell geschliffen, es zu proprietärem Laserschnitt angewandt wird und Öl mehrmals imprägniert. Ein Schichtleiter erzeugt 2-3 Bett.

In dem Werkstück eine Ausnehmung für den Schaft, wonach sie wieder mit Öl bedeckt werden und haben dann Lack.

Lassen Sie uns weiter gehen.

Es kann gesehen, wie polierte Vorform werden.

Dann warten wir Lackiererei.

Und in dem nächsten Raum erwartete mir kleine Öffnung.

Hier mit Hilfe von hochpräzisen Geräte aus Metall geschnittenen Teile (die kosten Zehntausende von Euro) für den Bolzen Gruppe (Hämmer, Sicherungen, löst), die nicht mit der Hilfe von anderen Werkzeugen durchgeführt werden können.

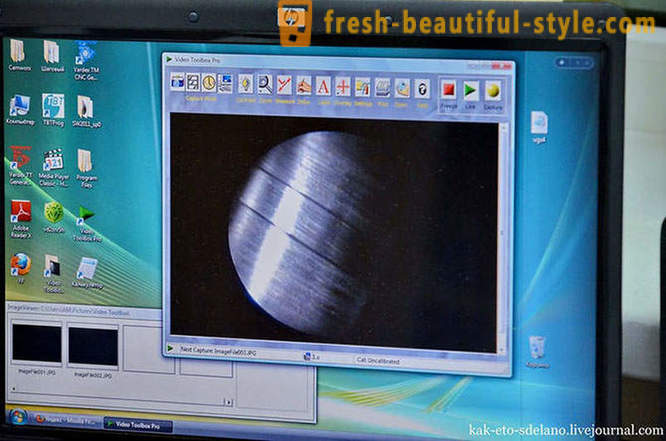

Teile durch Elektroerosionstechniken bearbeitet. Hier ist ein Gewinde, kann es aus Molybdän oder Messing werden.

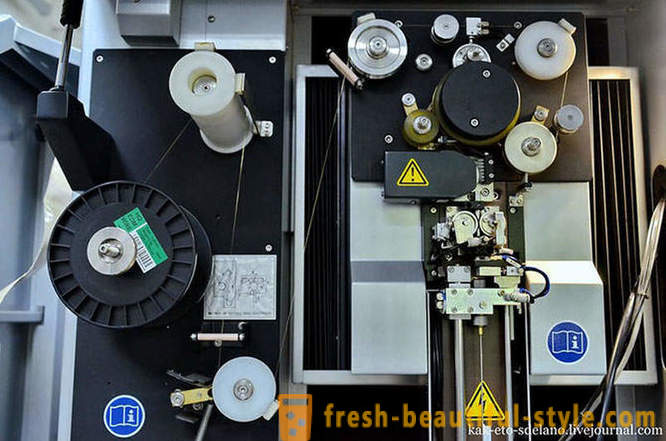

All tritt wie folgt auf: die Spule Faden durch ein kleines Loch in dem Metallblech oder Ingot Gewinde, wird von unten befestigt, so dass sie auf eine andere Spule aufgewickelt werden kann. Dieses Blatt wird dann in einem Wasserbad eingetaucht, um die mit der Hochspannung und den Leistungsstrom versorgt wird.

Das Garn gewickelt schnell auf die zweite Spule, und dadurch schneidet Maschinenteile, die auf Mikrometer genau sind. Dieser Prozess kann 3-4 Stunden dauern. Eine solche verbesserte Stichsäge.

Auch hier ist die CNC definiert man nur das Programm und sorgt für präzise Bedienung.

Das ist aus diesem Block

Schneiden Sie unnötig, so dass Sie ein weiteres Stück einfügen.

Und ich war überrascht, dass der Faden in einem Winkel geschnitten werden kann. Das wird von der Mitte des Zylinders Detail ausgeschnitten, die auf einer Seite rund und das andere in der Form eines Sterns.

, um die Einzelheiten des Auslösemechanismus.

Es ist ersichtlich, daß die verschiedenen Blätter zusammen zu der maximalen Anzahl der geschnittenen Teile verschweißt.

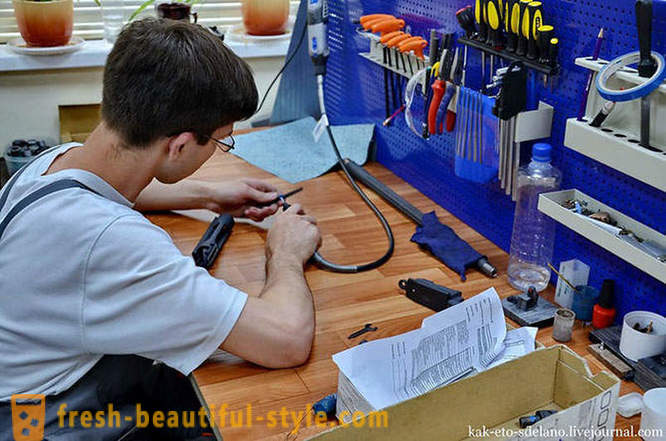

Lassen Sie diese Werkstatt und Kopfmontageabschnitt, ist der letzte Schritt vor einem Gewehr auf den Schießstand zu bekommen.

Diese Boxen bereit Gewehre.

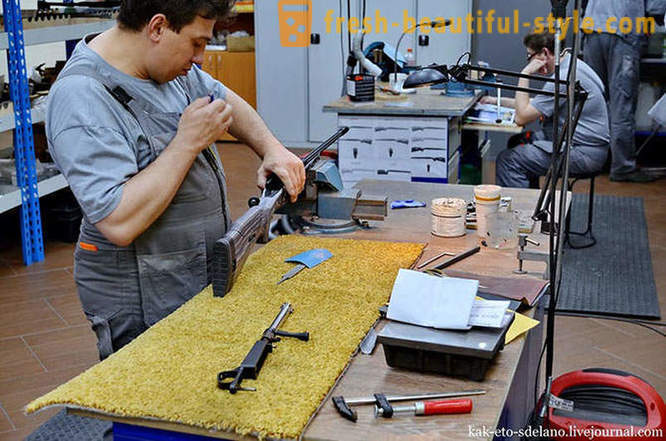

Der Fachmann sammelt die Details des Schiebers, verbindet sie mit dem Lauf durch ein Verfahren beddinga Glass gefolgt. Auf dem Bett mit einem Gewehr speziellen Mastix in ihr angewandt wird setzte die Metallteile und lassen Sie für einen Tag vollständig trocknen. Dann wieder die Details herausgenommen und in die Malerei gegeben und auf dem Bett bleiben ihre genaue Prägung, die der Baum unter dem Metall passen läßt. Dies sorgt für mehr Präzisionswaffen.

Nach dem Lackieren Teile wieder zusammenzugefügt. Abteilung für Qualitätskontrolle Experten inspizieren das fertige Produkt, und den Schluss ziehen, dass das Gewehr bereit ist zu feuern.

In der Fabrik gibt es sehr junge Arbeiter.

Die Anlage produziert bis 10 Geschütze eines Tages.

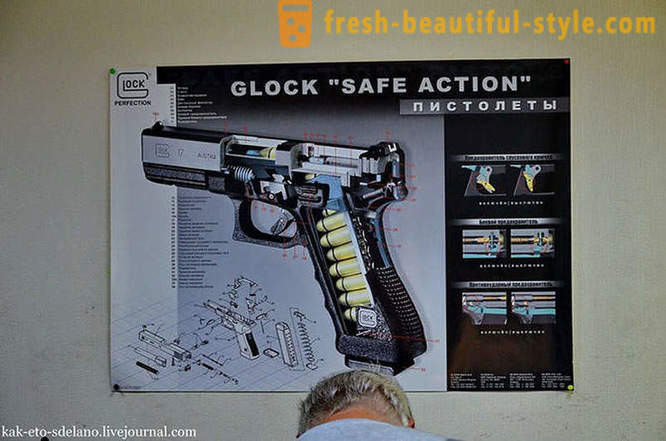

Die Anlage außer österreichische Glock Pistolen verschiedenen Kaliber gesammelt Gewehren Lizenzen.

Und das ist der Kühlschrank, aber in es Ihnen nicht Gemüse, Obst, Bier, gestern Abendessen und andere Snacks. Auch er wird bei der Montage der Waffe verwendet. Wie, fragen Sie?

Die Tatsache, dass die Anordnung von einigen der Details so fest an das Bett von einigen Details verschraubt werden soll. Wenn dies bei Raumtemperatur durchgeführt wird, auch die Schrauben harten Absturz in das Produkt und kann es verderben, weil diese Teile für einige Zeit in dem Kühlschrank gestellt werden, so dass es leicht angezogen wird (Physik hoffen, dass jeder erinnert) und kann so fest, wie es soll geschraubt werden, ohne Risiko, das Bett zu verderben.

Verlassen der Montagehalle und den Kopf auf dem Schießstand. Dies ist die letzte Stufe Gewehre, die Qualität und Genauigkeit zu überprüfen. Alle Waffen geht durch Sichtung.

Voooooon muß in diesem kleinen Punkt zu gelangen. Sie sehen nichts? Ich bin nicht) Tir Länge - 100 Meter.

durch Die Tests Präzisionswaffenmeister der internationalen Klasse auf das Schießen aus. Das Zimmer ist klein, etwa 2 Meter von 2 auf dem Kopfhörer aufsetzen, um nicht taub zu werden.

Der High-End-Pfeile wiederholt gewann Wettbewerbe wegen dieses Gewehr in der Aufnahme.

Durch die Art und Weise Steven Seagal großen Fan von Jagdwaffen und ordnete die Fabrik Orsis exklusive Gewehr.

Fotos aus dem Fabrikgelände

Wenn die Anlage einen Salon von Waffen hat, wo man sich nach selbst ein Gewehr aussehen kann, kaufen Ersatzteile für sie.